ABS PS塑料挤出造粒线

ABS PS Pelletizing Granulating Line

需求分析 >

与客户沟通明确需求,从而制定方案

概念设计 >

技术工程师制作方案图纸提供至客户

方案选择 >

销售与技术共同为客户打造最优方案

生产准备 >

技术工程师为您全天候提供工单服务

测试与调试 >

设备出厂前严格测试与调试标准

ABS挤出造粒线

产品应用

ABS塑料造粒/颗粒/造粒生产线主要用于废旧PP、HDPE、LDPE、LLDPE、PC、PS、ABS、PMMA等的造粒,具有产能高、能耗低等特点。

工作程序

PP PC ABS 再生料→U形螺杆上料机→定量喂料机→单螺杆挤出机→液压换网器→双螺杆挤出机→液压换网器→水槽冷却→抖水机冷却机(弹去表面水份)→切粒系统→直线振动筛→空气输送→料仓

核心工作流程(以 ABS 回收料造粒为例)

1.原料:废旧 ABS 制品(如家电外壳)→ 破碎机破碎成 “碎片”(8-12mm)

2. 单螺杆挤出机: ABS 碎片(含水率低于3%)→ U形螺杆上料机→ 定量喂料机匀速送入单螺杆挤出机 → 挤出机机筒分段加热(ABS 熔点约 170-210℃,机筒温度分 4-5 180℃→200℃→210℃→200℃→190℃,避免局部过热分解)→ 通过液压过滤网,利用单螺杆转速慢,对废旧塑料要求不高,换网器过滤面积大的特点,使废日塑料进行初级熔融,过滤

3. 双螺杆挤出机:经过过滤的塑料流体流进双螺杆下机,利用双螺杆进行共混,结合双螺杆的全部有点,达到对废旧塑料进行回收、并与添加的改性剂(如抗氧剂 1010、增韧剂 EPDM)充分混合达到共混的目的,形成均匀熔体。

4. 成型与冷却:熔体通过挤出机模头→ 挤出成 “连续条状”→ 进入冷却水槽(水温 25-35℃,冷却长度 3-5m)→ 条状熔体快速固化,避免变形。

5.切粒与后处理:固化后的 ABS 条 → 通过抖水机冷却机去掉表面的水份 → 切粒机(切成颗粒)→ 筛分机筛选(去掉长条及粉末)→ 合格颗粒进入料仓储存 → 称重包装。

6.质量检测:抽样检测颗粒的 “含水率”、“熔融指数”、“外观”(无黑点、无粘连、粒径均匀),确保符合下游工艺要求。

回收材料

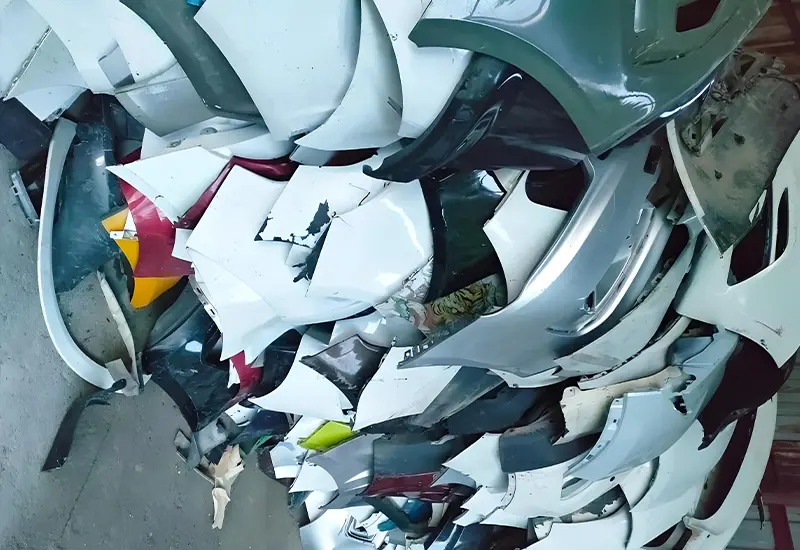

汽车塑料外壳

了解更多 >

塑料内壳

了解更多 >

塑料管

了解更多 >

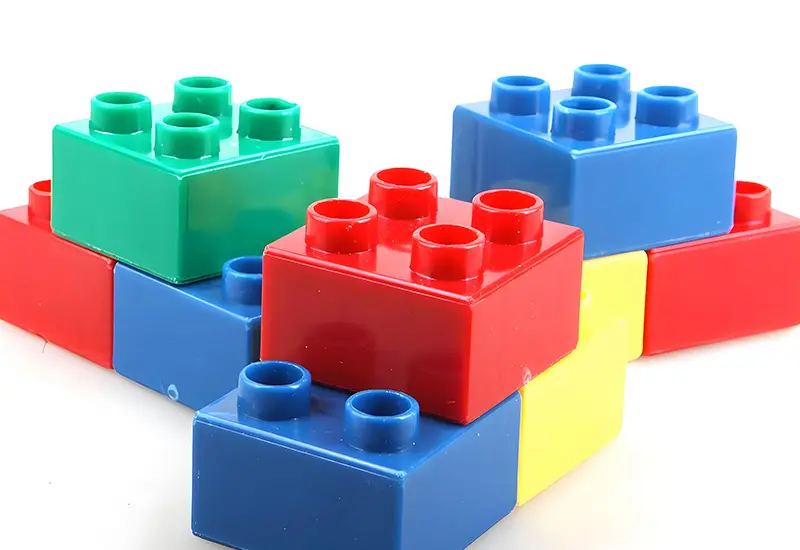

塑料玩具

了解更多 >

回收材料

| 适用原料 | 设备型号 | 产量 |

|---|---|---|

| ABS、PS、PP片料 | HJSJ-140-140PA | 250-350 |

| ABS、PS、PP片料 | HJSJ-140-140PB | 300-400 |

| ABS、PS、PP片料 | HJSJ-150-140P | 400-500 |

| ABS、PS、PP片料 | HJSJ-160-160P | 500-600 |

| ABS、PS、PP片料 | HJSJ-180-180P | 700-850 |

| ABS、PS、PP片料 | HJSJ-200-200P | 850-1050 |

设备

泰龙造粒机适用于薄膜回收造粒(缠绕类废塑料的造粒),硬塑料颗粒回收再生,软塑料等造粒等。

泰龙切粒机的切刀采用高强度、高耐磨性的材质,能够快速、有效地将塑料原料切碎成小颗粒,提高了生产效率及合格率。

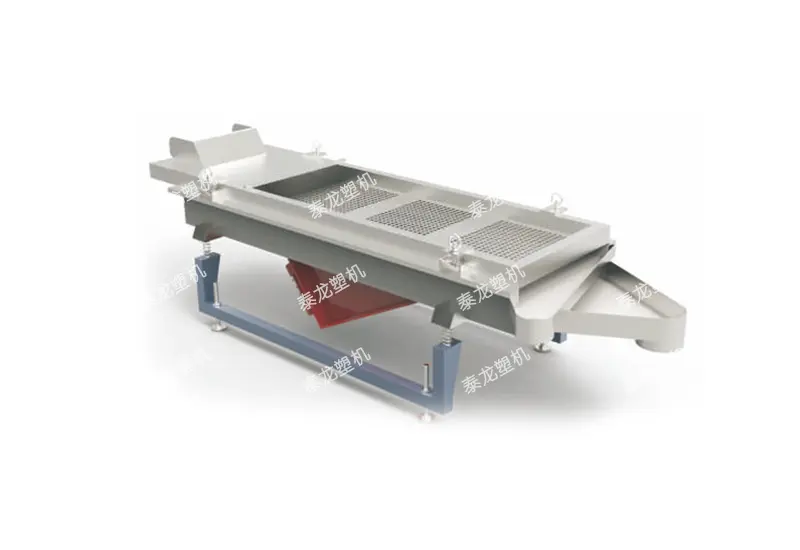

直线振动筛通过直线振动轨迹使物料在筛面上均匀分布,通过筛网孔径达到筛分出来长条料、合格颗粒料、细小粉末料。

振动筛筛分出合格的塑料颗粒落入到锥斗中,通用高压风机吹送进入到不锈钢的储料桶。

FAQ问答

- 主要应用场景

- ABS 挤出造粒线的核心产出是 “ABS 颗粒”,其下游应用决定了造粒线的配置方向:通用级 ABS 颗粒:用于家电外壳(如洗衣机、空调面板)、玩具,需造粒线具备 “稳定混合” 功能(可添加色母);改性 ABS 颗粒:用于汽车部件(如仪表盘、车门内饰),需造粒线支持 “多组分混合”(如添加玻纤增强、阻燃剂),通常选用双螺杆挤出机(混合效率高)。

- 选型核心建议

- 根据产量选型:小产量选单螺杆挤出机(子母机);中高产量选单双螺杆挤出机(第一节单螺杆挤出机,第二节双螺杆挤出机/效率高、混合好);根据原料选型:新料造粒可简化预处理系统;回收料造粒需强化 “破碎 - 清洗 - 干燥” 模块,且切粒机优先选水下切粒(避免粉尘污染);根据改性需求选型:需添加多种助剂时,选 “异向双螺杆挤出机”;仅需简单配色时,选 “同向双螺杆挤出机”。

- 挤出条忽粗忽细,进入冷却水槽前断条;PS 条易脆裂,ABS 条易拉伸变形。

- PS 原料干燥后过 “振动筛” 打散结块,ABS 回料破碎至均匀颗粒;校准喂料机变频器,确保喂料速度波动

- 挤出条有焦黑点,排气口冒黑烟,成品气味刺鼻(ABS 焦烧会释放丙烯腈刺激性气体);PS 焦烧则出现黄色碳化颗粒。

- 拆开机筒后,用铜铲(禁止钢铲,避免划伤内壁)清理焦料,ABS 残留焦料需用酒精擦拭后再用清洗料循环,确保无残留。